മുമ്പത്തെ ലേഖനത്തിൽ, ഞങ്ങൾ അതിന്റെ പ്രാധാന്യത്തെക്കുറിച്ച് സംസാരിച്ചുസ്ലിറ്റർ ബ്ലേഡുകൾ കുത്തനെ, സ്ലിറ്റർ ബ്ലേഡുകളുടെ സേവന ജീവിതം പരമാവധി വർദ്ധിപ്പിക്കുന്നതിനുള്ള ഏറ്റവും മികച്ച പരിശീലനം എങ്ങനെ സ്ലിറ്റർ ബ്ലേഡ്സ് സാങ്കേതികവിദ്യയുടെ നവീകരണവും മുന്നേറ്റവും നിലനിർത്തുക എന്നതാണ്. ഇന്ന്, അന്തിമ ഗൈഡിന്റെ മൂന്നാമത്തെയും അവസാനത്തെയും ഭാഗം ഞങ്ങൾ തുടരുംസ്ലിറ്റർ മെഷീൻ ബ്ലേഡുകൾ.

സ്ലിറ്റർ ബ്ലേഡ് സാങ്കേതികവിദ്യയിലെ പുതുമകളും പുരോഗതിയും

സ്ലിറ്റർ ബ്ലേഡ് സാങ്കേതികവിദ്യയിലെ മുന്നേറ്റങ്ങൾ മെച്ചപ്പെട്ട പ്രകടനവും കാര്യക്ഷമതയും വാഗ്ദാനം ചെയ്യുന്ന നൂതന കട്ടിംഗ് പരിഹാരങ്ങളുടെ വികസനത്തിലേക്ക് നയിച്ചു. പരമ്പരാഗത ഉരുക്ക് ബ്ലേഡുകളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ മെച്ചപ്പെട്ട ഡ്യൂറബിലിറ്റിയും റിപ് ചെയ്തതുമായ ബ്ലേഡുകളുടെ ഉപയോഗമാണ് ശ്രദ്ധേയമായ ഒരു നവീകരണം. കാർബൈഡ്-ടിപ്പ് ചെയ്ത ബ്ലേഡുകൾ ഉരച്ചിലുകൾ വെട്ടിക്കുറയ്ക്കുന്നതിന് അനുയോജ്യമാണ്, മാത്രമല്ല ഒരു നീണ്ട കാലയളവിൽ മൂർച്ചയുള്ളതും ബ്ലേഡ് മൂർച്ചയുടെ ആവൃത്തി കുറയ്ക്കാൻ കഴിയും.

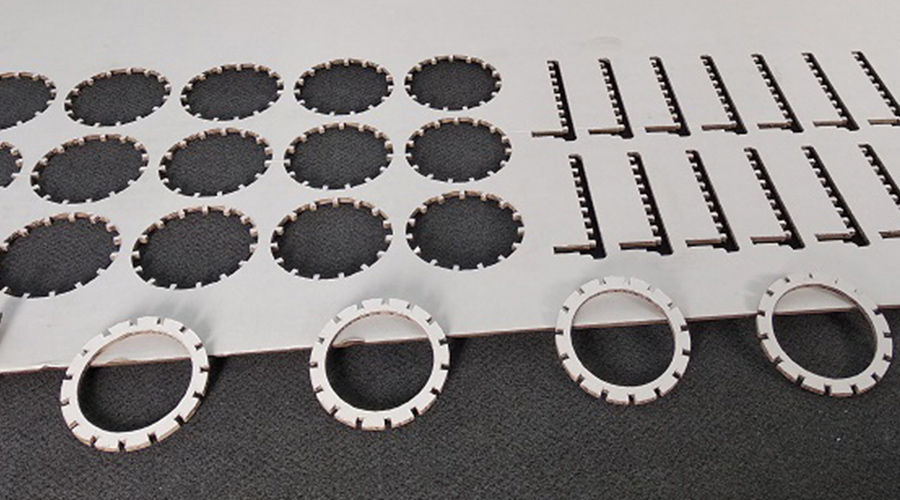

സ്ലിറ്റർ ബ്ലേഡുകളിൽ ലേസർ കട്ടിംഗ് സാങ്കേതികവിദ്യയുടെ സംയോജനമാണ് മറ്റൊരു സാങ്കേതിക മുന്നേറ്റം, സങ്കീർണ്ണമായ പാറ്റേണുകളുടെയും ആകൃതികളുടെയും കൃത്യത മുറിക്കുന്നത് പ്രാപ്തമാക്കുന്നു. ലേസർ-കട്ട് ബ്ലേഡുകൾ ഉയർന്ന കട്ടിംഗ് കൃത്യതയും വൃത്തിയുള്ള അരികുകളും വാഗ്ദാനം ചെയ്യുന്നു, ഇലക്ട്രോണിക്സ്, മെഡിക്കൽ ഉപകരണ നിർമ്മാണം പോലുള്ള ഉയർന്ന നിരൂപകങ്ങൾ ആവശ്യമുള്ള വ്യവസായങ്ങൾക്ക് അവരെ പ്രേരിപ്പിക്കുന്നു. ലേസർ ടെക്നോളജിയുടെ ഉപയോഗം വേഗത്തിൽ കട്ടിംഗ് വേഗത കൈവരിക്കുകയും മെറ്റീരിയൽ മാലിന്യങ്ങൾ കുറയ്ക്കുകയും ചെയ്യുന്നു.

മെറ്റീരിയലിനുപുറമെ, ടെക്നോളജി മുന്നേറ്റങ്ങൾ എന്നിവയ്ക്ക് പുറമേ, ബ്ലേഡ് ഡിസൈനിലെ പുതുമകളും നിർമ്മാണ പ്രക്രിയകളും മെച്ചപ്പെട്ട പ്രകടന സവിശേഷതകളുള്ള സ്ലിറ്റർ ബ്ലേഡുകളുടെ വികസനത്തിന് കാരണമായി. ഡയമണ്ട് പോലുള്ള കാർബൺ (ഡിഎൽസി) കോട്ടിംഗുകൾ പോലുള്ള പ്രത്യേക കോട്ടിംഗുകളുള്ള ബ്ലേഡുകൾ, വസ്ത്രം ധരിച്ച് ബ്ലേഡ് ലൈഫ്സ്പെൻ, അറ്റകുറ്റപ്പണി ആവശ്യകതകൾ എന്നിവ വാഗ്ദാനം ചെയ്യുന്നു. സ്ലിറ്റർ ബ്ലേഡിനേറ്റിലെ ഈ മുന്നേറ്റങ്ങൾ, അറ്റക്ഷമത, കൃത്യത എന്നിവയുടെ അതിരുകൾ മുന്നോട്ട് കൊണ്ടുപോകുന്നു, അവയുടെ കട്ടിംഗ് പ്രവർത്തനങ്ങളിൽ ഉയർന്ന ഉൽപാദനക്ഷമതയും ഗുണനിലവാരവും നേടാൻ നിർമ്മാതാക്കളെ പ്രാപ്തരാക്കുന്നു.

നിങ്ങളുടെ നിർദ്ദിഷ്ട ആവശ്യങ്ങൾക്കായി വലത് സ്ലിറ്റർ ബ്ലേഡുകൾ തിരഞ്ഞെടുക്കുന്നു

നിങ്ങളുടെ നിർദ്ദിഷ്ട വെട്ടിക്കുറവ് ആവശ്യങ്ങൾക്കായി സ്ലിറ്റർ ബ്ലേഡുകൾ തിരഞ്ഞെടുക്കുമ്പോൾ, കട്ട് ചെയ്യുന്ന തരത്തിലുള്ള ഘടകങ്ങൾ, കട്ട്ട്ടിംഗ് കൃത്യത, കട്ടിംഗ് പ്രക്രിയയുടെ വേഗത എന്നിവ പരിഗണിക്കേണ്ടത് പ്രധാനമാണ്. ഒപ്റ്റിമൽ കട്ടിംഗ് ഫലങ്ങൾ നേടുന്നതിന് വ്യത്യസ്ത ബ്ലേഡ് തരങ്ങളും എഡ്ജ് ജ്യാമിതികളും വ്യത്യസ്ത തരം മെറ്റീരിയലുകൾ ആവശ്യപ്പെടാം. ഉദാഹരണത്തിന്, പേപ്പറും ചിത്രവും പോലുള്ള സാധനങ്ങൾ വൃത്തിയാക്കുന്ന വെട്ടിക്കുറവുകൾക്കായി റേസർ ബ്ലേഡുകൾ ആവശ്യമായി വന്നേക്കാം, കൂടാതെ റബ്ബർ, പ്ലാസ്റ്റിക് പോലുള്ള മെറ്റീരിയലുകൾ കാര്യക്ഷമമായ കട്ടിംഗിനായി പ്രശസ്തി ബ്ലേഡുകൾ ആവശ്യമായി വന്നേക്കാം.

ശരിയായ സ്ലിറ്റർ ബ്ലേഡുകൾ തിരഞ്ഞെടുക്കുന്നതിൽ ആവശ്യമുള്ള കട്ടിംഗ് കൃത്യതയും നിർണായക പങ്കു വഹിക്കുന്നു. നിങ്ങളുടെ കട്ടിംഗ് അപ്ലിക്കേഷനുകൾക്ക് ആവശ്യമായ കൃത്യതയുടെ നിലവാരത്തെ ആശ്രയിച്ച്, നിർദ്ദിഷ്ട ബ്ലേഡ് ജ്യാമിത്, എഡ്ജ് കോണുകൾ എന്നിവ ഉപയോഗിച്ച് നിങ്ങൾക്ക് ബ്ലേഡുകൾ തിരഞ്ഞെടുക്കാം, അത് കൃത്യമായ വെട്ടിക്കുറവ് പ്രദാനം ചെയ്യാൻ കഴിയും. കട്ടിംഗ് പ്രക്രിയയുടെ വേഗത പരിഗണിക്കുന്നത് പ്രധാനമാണ്, കാരണം വേഗത്തിലുള്ള കട്ടിംഗ് വേഗത വർദ്ധിപ്പിക്കുന്നതിനും കാലക്രമേണ കട്ടിംഗ് പ്രകടനം നിലനിർത്തുന്നതിനുള്ള പ്രതിരോധം ആവശ്യമായി വന്നേക്കാം.

സ്ലിറ്റർ ബ്ലേഡുകൾ തിരഞ്ഞെടുക്കുമ്പോൾ ബ്ലേഡ് മെറ്റീരിയൽ, കാഠിന്യം തുടങ്ങിയ മറ്റ് ഘടകങ്ങളെ കൂടാതെ, ബ്ലേഡ് മെറ്റീരിയൽ, കോട്ടിംഗ് തുടങ്ങിയ മറ്റ് ഘടകങ്ങളെ കൂടാതെ അത്യാവശ്യമാണ്. ഉയർന്ന നിലവാരമുള്ള വസ്തുക്കളിൽ നിന്ന് നിർമ്മിച്ച ബ്ലേഡുകൾ തിരഞ്ഞെടുക്കുന്നതിനും ഉചിതമായ കാഠിന്യത്തിന്റെ അളവ് ഫീൽഡ് ചെയ്യുന്നതും ഉപയോഗിക്കുന്ന കാര്യക്ഷമതയും ദീർഘായുസ്സും മെച്ചപ്പെടുത്തും. ടൈറ്റാനിയം നൈട്രൈഡ് (ടിൻ) കോട്ടിംഗുകൾ പോലുള്ള പ്രത്യേക കോട്ടിംഗുകളുള്ള ബ്ലേഡുകൾ, കൂടാതെ ബ്ലേഡ് ലൈഫ്സ്പ്രെൻ വിപുലീകരിക്കാൻ കഴിയും. നിങ്ങളുടെ നിർദ്ദിഷ്ട വെട്ടിക്കുറവ് ആവശ്യങ്ങൾ ശ്രദ്ധാപൂർവ്വം വിലയിരുത്തി ഈ ഘടകങ്ങൾ പരിഗണിച്ച്, നിങ്ങളുടെ ആവശ്യകതകൾ നിറവേറ്റുകയും കട്ടിംഗ് പ്രകടനം ഒപ്റ്റിമൈസ് ചെയ്യുകയും ചെയ്യുന്ന വലത് സ്ലിറ്റർ ബ്ലേഡുകൾ തിരഞ്ഞെടുക്കാം.

ഉപസംഹാരം, അന്തിമ ചിന്തകൾ

ഉപസംഹാരമായി, സ്ലിറ്റർ ബ്ലേഡുകൾ വിവിധ വ്യവസായങ്ങളിൽ ഒരു നിർണായക പങ്ക് വഹിക്കുന്ന അവശ്യ ഉപകരണങ്ങൾ, പാക്കേജിംഗ് മുതൽ തുണിത്തരങ്ങൾ വരെ. ലഭ്യമായ വിവിധതരം സ്ലിറ്റർ ബ്ലേഡുകൾ, അവരുടെ ആപ്ലിക്കേഷനുകൾ എന്നിവ മനസിലാക്കുന്നത്, അവരുടെ അപ്ലിക്കേഷനുകൾ, ശരിയായ ബ്ലേഡ് തിരഞ്ഞെടുക്കുമ്പോൾ പരിഗണിക്കേണ്ട ഘടകങ്ങൾ എന്നിവ നിർണായകമാണ്, ഒപ്പം കാര്യക്ഷമത വർദ്ധിപ്പിക്കുക. മൂർച്ച, പരിപാലനം, ശരിയായ പരിചരണം എന്നിവ മുൻപിംഗ് ചെയ്യുന്നതിലൂടെ, നിങ്ങൾക്ക് സ്ലിറ്റർ ബ്ലേഡുകളുടെ ആയുസ്സ് വർദ്ധിപ്പിക്കാനും സ്ഥിരമായ കട്ടിംഗ് പ്രകടനം ഉറപ്പാക്കാനും കഴിയും.

സ്ലിറ്റർ ബ്ലേഡിനോയിലെ പുതുമകൾ കട്ടിംഗ് കാര്യക്ഷമതയിലും കൃത്യതയിലും മുന്നേറ്റങ്ങൾ നയിക്കുന്നത് തുടരുക, നിർമ്മാതാക്കൾ അവരുടെ കട്ടിംഗ് പ്രവർത്തനങ്ങൾ വർദ്ധിപ്പിക്കുന്നതിനുള്ള പുതിയ അവസരങ്ങൾ നൽകുന്നു. ബ്ലേഡ് പരിപാലനത്തിനായി മികച്ച പരിശീലനങ്ങൾ കൂടാതെ, നിങ്ങളുടെ നിർദ്ദിഷ്ട ആവശ്യങ്ങൾക്കായി ശരിയായ സ്ലിറ്റർ ബ്ലേഡുകൾ തിരഞ്ഞെടുക്കുന്നതിലൂടെ, നിങ്ങൾക്ക് കട്ടിയുള്ള കാര്യക്ഷമത ഒപ്റ്റിമൈസ് ചെയ്യാനും നിങ്ങളുടെ ഉൽപാദന പ്രക്രിയയിലെ മൊത്തത്തിലുള്ള ഉൽപാദനക്ഷമത മെച്ചപ്പെടുത്താനും കഴിയും.

മാനുഫാക്ചറിംഗ്, വ്യാവസായിക യന്ത്രങ്ങളുടെ എക്കാലത്തെയും വികസിച്ചുകൊണ്ടിരിക്കുന്ന ലോകത്ത്, സ്ലിറ്റർ ബ്ലേഡുകളിലേക്കുള്ള അൾട്ടിമേറ്റ് ബ്ലേഡുകളിലേക്കുള്ള അൺലിമേറ്റിംഗ് എഡ്ജ് അൺലോക്കുചെയ്യുന്നത്, മത്സരത്തിന് മുന്നോട്ട് തുടരാനും പരിപൂർണ്ണത നേടുന്നതിനും പ്രധാനമാണ്. ഈ ഗൈഡിൽ നിന്ന് നേടിയ അറിവും സ്ഥിതിവിവരക്കണക്കുകളും ഉപയോഗിച്ച്, നിങ്ങളെ അറിയിച്ച തീരുമാനങ്ങൾ എടുക്കുന്നതിനും നിങ്ങളുടെ കട്ടിംഗ് പ്രവർത്തനങ്ങൾ പുതിയ ഉയരങ്ങളിലേക്ക് ഉയർത്തുന്നതിനും സജ്ജീകരിച്ചിരിക്കുന്നു. അതിനാൽ, സ്ലിറ്റർ ബ്ലേഡുകളുടെ ലോകം സ്വീകരിക്കുക, അവർ വാഗ്ദാനം ചെയ്യുന്ന സാധ്യതകൾ പര്യവേക്ഷണം ചെയ്യുക, നിങ്ങളുടെ ഉൽപാദന പ്രക്രിയയിൽ കട്ടിംഗ് എഡ്ജ് അൺലോക്കുചെയ്യുക.

നിങ്ങൾക്ക് ഈ ബ്ലേഡ് ആവശ്യമുണ്ടെങ്കിൽ അല്ലെങ്കിൽ ഇതിനെക്കുറിച്ച് ചില ചോദ്യങ്ങളുണ്ടെങ്കിൽ, നിങ്ങൾക്ക് ഞങ്ങളെ നേരിട്ട് ബന്ധപ്പെടാം.

പിന്നീട്, ഞങ്ങൾ വിവരങ്ങൾ അപ്ഡേറ്റ് ചെയ്യുന്നത് തുടരും, കൂടാതെ ഞങ്ങളുടെ വെബ്സൈറ്റിനെ (PactionTool.com) ബ്ലോഗ് നിങ്ങൾക്ക് കണ്ടെത്താൻ കഴിയും.

തീർച്ചയായും, ഞങ്ങളുടെ official ദ്യോഗിക സോഷ്യൽ മീഡിയയിൽ നിങ്ങൾക്ക് ശ്രദ്ധ നൽകാം:

പോസ്റ്റ് സമയം: ജൂലൈ -26-2024